石油化工行业设备大数据管理

发布时间:2020-01-30阅读1094次

石油化工行业属于典型的流程工业,在生产中对工艺过程控制要求很高,而工艺过程又高度依赖设备的长期、稳定、安全和高效运行,任何一台关键设备的故障停机都可能给生产企业带来巨大的经济损失。目前许多世界知名的石化企业先后采用自动化、信息化技术手段和方法,结合自身实际进行了设备管理方面的智能化建设。

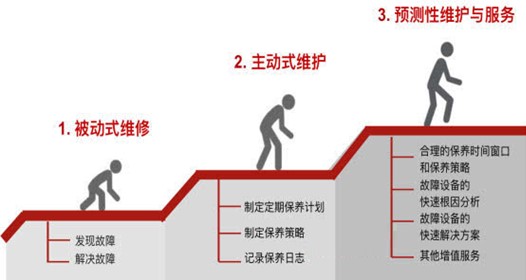

流程工业传统的设备管理模式是对非关键类的设备采取事后维修的方式,以降低维护成本,对于关键类设备采取预防和预知性维护相结合的方式,保证设备能够长期可靠运行,通常利用4年一次的企业生产装置大修机会对设备进行解体维修。在设备运行期间,则主要是通过月度维护工作计划完成对设备的预知性维护。在这种设备管理模式下,主要是依靠设备专家的经验,同时,在现有设备管理的应用系统中更多是起到查询和检索的工作,缺少对数据的处理和分析,这就导致在实际设备管理中存在过修和失修问题。如何能够通过对设备数据的趋势性分析准确进行故障预判,进而提前安排停车检修争取到更长的时间,提前进行生产计划调整和物资准备,减少非计划停车时间,就是设备管理未来的重点发展方向。

为了弥补传统管理模式的不足,需要引入设备的大数据管理模式,而基于大数据分析的管理模式最有价值之处在于能够在设备出现故障隐患前就发现设备的潜在故障。通过充分利用设备运行状态数据,叠加设备提供商的采购数据,工程建设期的安装调试的施工和设计数据,结合不同的数据算法分析(聚类、分类、回归、神经网络、灰度模型等)、数据挖掘等技术进行大数据设备预知性维修工作。

一方面,通过对设备数据实时分析和评估,对所获取的数据进行故障征兆提取,再依据诊断规则,较早地发现潜在故障,并预测故障的发展趋势,不仅可以预防事故和减少事故的发生,还可以为企业决策层供维修决策依据。

另一方面,对于诸如主轴轴承等采购周期需要一年以上的典型重大装备,由于零部件及整机装备加工困难、制造周期长、价格昂贵、损坏后果严重,必须提前采购并预备备件以确保正常可持续的生产,避免停产事故损失。所以正确预测重大装备的潜在故障的发生又可以为制定合理有效的备件制作计划和检修计划提供可靠的依据。